【Fuse 1/Fuse 1+】SLSプリント品表面処理ガイド:ブラスト、研磨、コーティング、カラーリングなど

- 2022年10月21日

- 読了時間: 15分

▲SLSの3Dプリント品も、各種表面処理で外観、質感、機能に変化を加えることができる。

粉末焼結積層造形(SLS)方式3Dプリントは、工業用高機能材料を用いたバッチ生産が行える製造対応の3Dプリント方式で、既に豊富な実績も挙げています。これらSLS材料は、表面処理等の後加工を行うことで、その機能と外観を更に向上させることができます。

本ガイドでは、SLS 3Dプリント品の後処理/後加工の基本、そして造形品表面を滑らかに平滑化する方法、コーティング、着色等を行う方法について解説いたします。

SLSプリント品の基本的な後処理

他の粉末を使用する3Dプリント方式同様に、SLSでの造形品は、プリント後の後処理段階に粉末を除去するというプロセスが存在します。

プリント完了後にビルドチャンバーを3Dプリンタから取り出した後、①粉末の塊から造形品を取り出して表面に残る粉末を取り払い、②取り払った粉末を再利用のために回収し、③ブラスタ作業で仕上げるという3つのステップがあります。

Step 1:造形品の取り出しと粉末の除去

プリントが完了して後処理に取り掛かる前に、SLS方式の3Dプリント品は冷却が必要です。Formlabsは業界最短の冷却時間を実現しており、Fuse 1で造形スペースをフルに使ったプリントの場合、最大でも冷却時間は14時間程度となります。Fuseシリーズプリンタにはタッチスクリーンが搭載されており、冷却時間も画面に表示されます。

連続でプリントを行うことで効率化する際に重要となる点ですが、Formlabsはこの冷却プロセスは2段階に分割しました。まずはビルドチャンバーが100℃以下に冷却されるまで。ここで区切りを入れることで、プリンタからビルドチャンバーを取り出し、Fuse Siftの方に移管できます。その後スペアのビルドチャンバーをプリンタにセットすれば、すぐに次のプリントが行えます。

次のプロセスはFuse Siftでの後処理とパウダーの回収ですが、この業界最短水準の急速冷却により、一度プリントが完了した1~2時間後には次のプリントがスタートできます。

▲Fuseシリーズでは、プリント後1~2時間で一次冷却を完了し、ビルドチャンバーを取り外すことができる。

冷却プロセスの第2段階は、Fuse Siftで行います。このプロセスの後は、造形品の取り出しに入っていきます。「ケーキ」と呼ばれるパウダーの塊がFuse Siftの作業スペースにゆっくりと上がって来たら、ケーキの中から造形品を取り出します。この際に飛散したパウダーは、陰圧システムによりフィルターを通して吸引されます。

一方でFuse Siftの作業スペース中央にあるシフターから下に落とされた焼結されなかったパウダーは、材料リフレッシュ率に応じて新しい未使用のパウダーを混合され、パウダーカートリッジに充填されます。造形品の表面に残る未焼結パウダーは、手で触れるだけで簡単に取り除けます。

▲未焼結のパウダーはブラシで簡単に除去できる。ハンドドリルにブラシのアタッチメントを付ければ時間と労力の削減も可能だ。

SLS 3Dプリントは、サポート材を必要としないため、後処理プロセスからその分の時間や労力を省くことができ、その分の材料ロスもありません。Fuseシリーズ3Dプリンタは、Surface Armorと呼ばれる特許技術で半焼結状のシェルを形成することでプリント時に造形品表面を保護し、造形品質と機械的特性を安定して最大化します。

このシェルは、ブラシで造形品表面を軽くこするだけで簡単に除去できます。

Step 2:パウダーの再利用

Fuseシリーズでのプリント品表面に残る未焼結パウダーは、リサイクルして再利用することができ、材料ロスを削減することができます。Fuse Siftは陰圧で粉末の飛散を防ぐだけでなく、未焼結パウダーを再利用のため回収し、未使用の新しい粉末と混合して、粉末を再利用可能な状態にします。この時に加える未使用粉末の混合比率を「材料リフレッシュ率」と呼びます。

材料リフレッシュ率は使用するSLS 3Dプリンタや材料によって異なります。Fuse 1+ 30Wはオプションの不活性ガス環境でのプリントにより、前世代機のFuse 1のような空気環境でのプリントでは50%のリフレッシュ率となるNylon 11系統の粉末も、30%のリフレッシュ率で使用できます。

Step 3:ブラスタ作業による後加工

Formlabsでは、粉末を取り払う基本的な後処理の後、ブラスタ(サンドブラスタとも呼ばれる)にてSLSプリント品から完全に粉末を除去することを推奨しています。これは、ブラシでは届きにくい内部の入り組んだ形状部分から、単にそこに残る粉末だけでなく、造形品質向上のために施す半焼結状のSurface Armorを除去するのにも有効です。

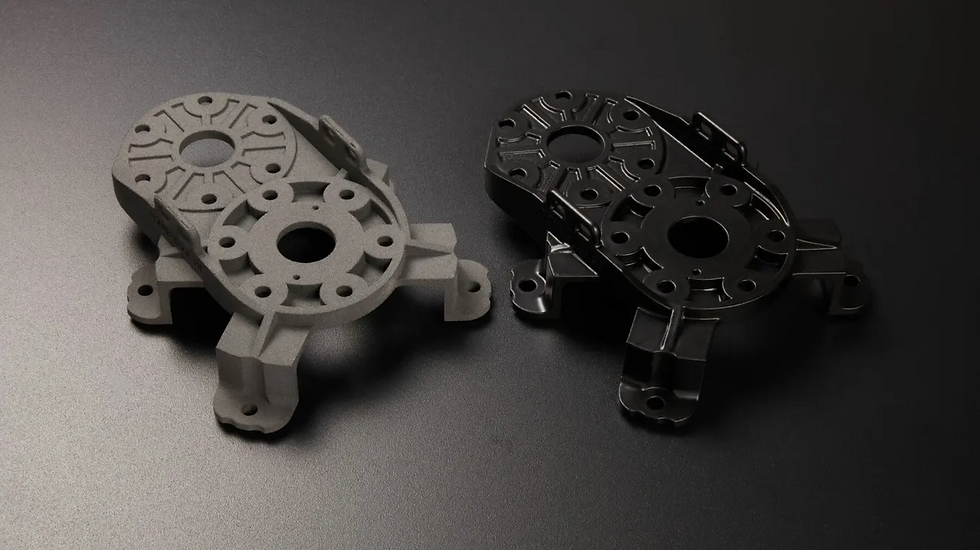

SLSプリント品から粉末を完全に除去するためには、サンドブラストとも呼ばれるブラスタ処理を行うことを推奨します。写真左の造形品はブラスタ処理済みのもので、右はブラスタがけを行っていない造形品です。半焼結状のSurface Armorは造形品の品質を向上させる一方で、粉末を手作業で除去した後も内部構造に残ってしまうことが多くあります。

ブラスタにはいくつかの種類があり、FormlabsではSLSプリント品に「サイフォンフィードブラスト」と呼ばれるシステムを推奨しています。サイフォンフィードブラストとは、ベンチュリ効果を利用して、圧縮空気のラインと交差する形で噴射部近くのチューブの端に吸引力を生じさせるものです。一般的に、サイフォンフィードシステムはSLSプリント品に悪影響を与えず余分なパウダーのみを除去するブラスト圧で動作します。高圧のシステムでは、プリント品表面に穴が開いてしまう等の損傷を与えるリスクがあります。

ブラスタの動作にはかなりの流量の空気が必要で、ほとんどの製品ではSLSプリント品を研磨するのに十分な研磨剤を噴射するためには、80psi(約0.55MPa)にて16CFM(約453L/分)の出力に対応するコンプレッサが必要です。産業用コンプレッサでショップエアを供給できれば、圧力損失なしで連続的なブラストが可能となり、よりシームレスなブラスト作業が行えます。

広く流通しているサイフォンフィード式ブラスタは、基本的に以下のようなものです。

卓上型ブラスタ:卓上型ブラスタは、2万円強から15万円弱の価格帯のものが多く、コンパクトであるため作業スペースが狭くても設置できるケースが多いのが特徴です。低価格帯のブラスタの注意点は、一回当たりの作業後にメンテナンスが必要なものがあったり、密閉キャビネットから研磨剤や粉体が流出してしまう可能性がある点で、選定時には注意が必要です。

床設置式ブラスタ:スタンド型の床設置式ブラスタは、製品クラスとしてはミドルクラスとなり、卓上型よりも広いスペースが必要です。しかし価格帯は比較的手頃で、約14~15万円程度から購入できます。多くの製品は、セパレーター(ブラストキャビネット側面に設置し、空気中の研磨剤や粉末を除去する真空装置)が付属しており、機器周辺に粉末を流出させず使用環境を清潔に保ちます。

タンブルブラスタ:タンブルブラスタには、回転するドラムがあり、ドラム内のパーツに自動的に空気と研磨剤が噴射されます。ブラスト作業が完了するまでは通常20分程度ですが、機器内にパーツを設置するだけの自動作業となります。タンブルブラスタは、小型で高強度な部品を大量に処理するのに適している一方で、破損しやすい部品や細かな形状を備えた部品には不向きです。また、価格帯も300万円程度のものが多く、部品点数が少ない場合はコストと効率が合わないケースも考えられます。

AMTやDyeMansionなどのメーカー数社は、3Dプリント用専用に開発されたブラスタを販売しています。いずれも500万円強と高価ですが、大量のプリント品を処理する場合は使い勝手や効率性の面で非常に良い製品と言えるでしょう。

SLSプリント品の後加工まとめ

他のあらゆる技術同様に、これらの後加工プロセスにもそれぞれメリットとデメリットがあり、材料によってもその特性に様々なレベルで影響する可能性があります。これらの後加工処理の導入を検討する際には、設備の購入とスキルの習得をセットと考えて内製化を検討するか、あるいは外注するか、各作業に求められるコストとスキルを考慮してください。

以下では、SLSプリント品に対する様々な後加工の導入障壁と導入によって期待できる効果をまとめます。

これらの手順は、SLSプリント品に複数の性質を持たせるため、順番に併用することが可能です。本記事では、以下で各後加工方法について個別に解説していきます。複数の後加工技術を駆使してSLSプリント品に特定の性質を持たせる必要がある場合は、YOKOITOまでご相談ください。

SLSプリント品の表面平滑化

粉末の除去とブラスタ作業の後、SLSプリント品は粒状で砂のような、ざらつきのある表面に仕上がります。ここではその表面を平滑化する2つのテクニックについてご紹介します。振動式タンブリングでは表面を優しく磨くようにして平滑化し、噴霧式スムージングではSLSプリント品を平滑化して光沢のある仕上がりにします。

プリントが完了した時点で滑らかな表面品質を備えた3Dプリント品をお求めの場合は、液体の光硬化性樹脂を使用するForm 3+、またはForm 3LのSLA光造形3Dプリンタもご検討ください。光造形方式では、成形品のような自然で滑らかな表面品質で造形を行うことができます。

振動バレル研磨

振動式タンブリング、振動研磨、日本国内では振動バレル研磨と呼ばれるこの方法は、SLSプリント品を研磨剤と共にバレルに投入し、表面を平滑化する仕上げ方法です。これにより、マットから半光沢の仕上げが可能となり、非常に滑らかな手触りとなります。私たちの社内検証では、平均で80%ほど表面粗さを低減できることが確認されています。

振動バレル研磨機には、ボウル、バレル、タンブラ等があり、セラミックチップ、樹脂製ペレット、あるいはクルミの殻等の有機物をペレットととしてSLSプリント品と共に攪拌し、表面を研磨して平滑化します。一般的な所要時間は2~8時間程度で、技術者がその場でモニターする必要なく運用できます。

振動バレル研磨機は、卓上の小型機が1万円台から販売されており、コスト的にもスペース的にもどんな製造現場でも導入しやすいものと言えます。大型の独立型製品は、ボリュームの大きな処理に適しており、およそ40万円程度から購入できます。

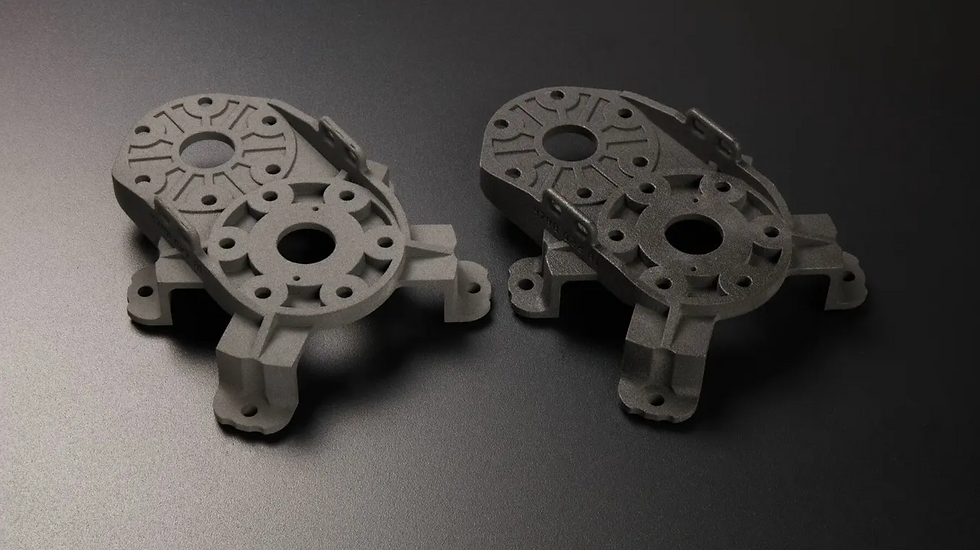

▲Formlabsで行った振動バレル研磨処理のビフォア/アフターのテストピース比較画像。研磨部はライトグレーのマットな外観となる。

溶剤噴霧処理

溶剤噴霧処理は、有機溶剤を気化させてSLSプリント品に噴霧し、3Dプリント品表面の化学的な溶融を制御して微細な空洞のみを埋め、SLSプリント品表面に滑らかで光沢のあるシェルを形成する方法です。注目すべきは平滑化の効果が直線的な形状に限定されないことで、内部に流路などの溝を備えたSLSプリント品等、複雑な内部構造を備えた造形品にも適している点です。

溶剤噴霧装置やそれを使ったサービスを提供する企業は、この処理を施した部品は細菌の繁殖も抑えられるため、食品との接触にも安全に対応できる可能性があると主張しています。Formlabsではこうした主張は検証できていないため、溶剤噴霧処理を行ったSLSプリント品の安全性については、一度装置メーカーにご確認いただくことをお勧めします。

溶剤噴霧装置は約800万円程度と高額であるため、SLSプリントでの生産数がそれほど多くない企業では、受託で処理を請け負う企業にSLSプリント品を送り、外注で処理を行うことをご推奨します。

▲Formlabsで行った溶剤噴霧処理のビフォア/アフターのテストピース比較画像。処理後のパーツは黒くツヤのある美しい仕上がりに。

SLSプリント品に対応するコーティング

3Dプリント品外側表面に機能性材料をコーティングすることで、3Dプリント材料単体では得られない新たな特性を持たせることができます。コーティングで得られる特性の代表的なものは、強度の増強、導電性、あるいは耐薬品性の向上などがあります。SLSプリント品のコーティングには多くの選択肢があり、様々なコーティングを重ねることで多彩な特性を得ることができます。本セクションでは、それぞれの簡単な解説と、そのコーティングの有用性が認められるケースを解説していきます。

金属のめっき処理

3Dプリント品を金属でめっきがけする方法として、電気めっき(電着とも呼ばれる)を使用する場合があります。電気めっきでは、3Dプリント品はまず導電性スプレーでコーティングされた後、金属イオンを含む電解液に浸され、電流を流すことで電気分解を発生させ、陽極材料から被めっき物となる3Dプリント品(陰極)に金属イオンを移動させます。

3Dプリント品は、クロム、ニッケル、亜鉛、チタンなど様々な金属でめっきがけを施すことが可能です。機械的、電気的、外観的な特性のバランスをとるため、複数種の金属を順次重ねていくこともあります。写真の部品にはニッケルメッキが施されています。

SLSプリント品への電気めっきは、ご家庭やDIYでも可能ですが、取扱にリスクのある化学物質を使用するため経験の浅いユーザーには推奨しません。例え試したとしても、高い品質で電気めっきを施すことは難しいでしょう。複雑な構造を備えた部品については特に、専門の受託事業者に外注することを推奨します。

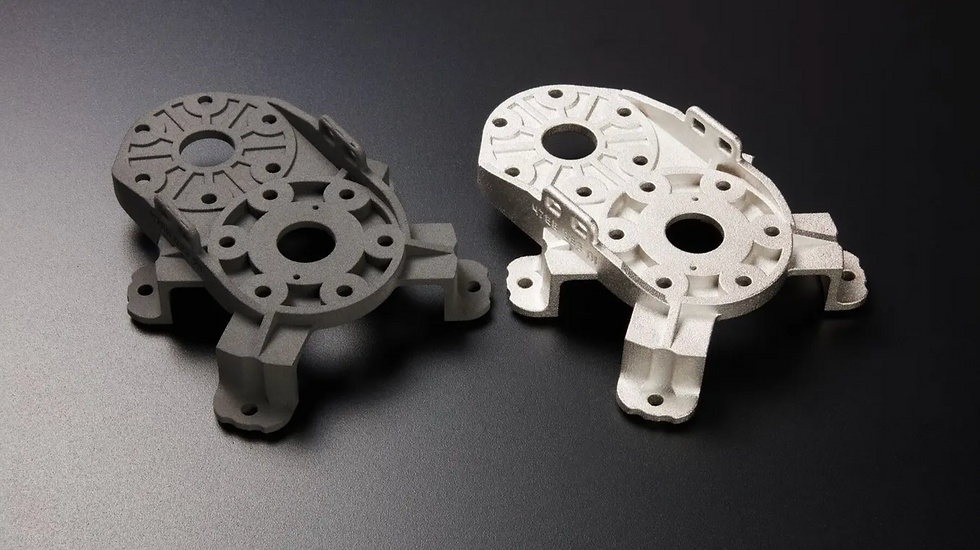

▲Formlabsで行った電気めっきのビフォア/アフターのテストピース比較画像。めっき後はメタリックなシルバーの外観に。

セラミックのコーティング

セラコートのようなセラミックコーティングは、セラミック添加剤を含む樹脂を直接噴霧し、薄い膜を形成するものです。プライマーは不要ですが、コーティングを行う前に専用の研磨剤で十分にブラストがけを行い、表面に不純物が残らないようワックス/グリース除去剤でクリーニング処理を行う必要があります。セラコートでは、空気硬化と焼成硬化の両方に対応しています。

セラミックコーティングは、後加工において最高の機能性を得る方法の1つです。セラミックコーティング品には高い耐薬品性と機械的強度があり、多くのカラーリングを選ぶことができます。また、セラコートでは耐腐食性、低摩擦等の特性に特化した製品も提供しています。

セラコートのウェブサイトには認定アプリケーターが掲載されており、セラミックコーティングの内製化を検討する企業向けの認定プログラムも用意されています。

▲Formlabsで行ったセラコート H-140ブライトホワイトによるコーティングのビフォア/アフターのテストピース比較画像。コーティング後は白くマットな外観に。

粉体塗装

粉体塗装は、粉末状の樹脂を母材にドライ状態で塗布するものです。静電気を用いて塗布した後、熱や光、あるいはその両方で硬化させて仕上げます。多くのパウダーコーティング材料はかなりの高温を必要とするため、SLS 3Dプリンタで使用されるような熱可塑性樹脂は通常、母材としては使用できませんが、それでも一部のパウダーコーティング材料には低温で硬化できるものもあり、その場合はSLSプリント品でも使用することができます。

他のコーティングと同様、粉体塗装は耐薬品性、表面硬度、機械的強度を高めることができます。粉体塗装は、塗装や浸漬のような液体塗装では、塗料が流れたり垂れてしまうことで均一な塗布が難しい形状や、分厚いコーティングを行いたい場合に特に適しています。

液体樹脂コーティング

液状樹脂コーティングは多くのコーティング剤が販売されており、平滑性と耐薬品性にも様々なレベルのものが存在します。透明、着色、不透明など様々なものが、ディッピング(ドブ漬け)、刷毛塗り、スプレー等で使用でき、材料もエポキシ、ラッカー、ウレタン等、様々なものがあります。

材料と塗布方法に関しては、機能と塗布の難易度において多くのバリエーションがあります。金物店で販売され、最小限の準備で使えるものもあれば、工業用に専門性の高い準備と設備を要するものもあります。

▲Formlabsで行ったクリアの粉体塗装におけるビフォア/アフターのテストピース比較画像。コーティング後は半ツヤのダークグレーの外観。

SLSプリント品への着色方法

試作品でも実製品用の部品でも、3Dプリント品を着色する必要のあるケースはあるでしょう。染色では、可動部や内部の空洞部でも一貫した半永久的な着色が実現できる一方で、染色だけでは明るい色の付けることは難しいでしょう。一方で、塗装はコントロールしやすく色彩も幅広い表現が可能ですが、その多くが手作業となり、塗料の膜厚や磨耗による剝がれがデメリットとなります。

染色

SLSプリント品は多孔質であるため、市販の染料でも染色することができます。SLSプリント品の多くは繊維製品にも使用されるナイロンまたはポリアミドであるため、合成繊維用に作られた布製品用の染料が適しています。

3Dプリント品の染色は、家庭用材料でも、工業用タンクでも、どんなレベルでも行うことができます。Fuseシリーズのようなナイロン材での3Dプリント品には、特別な手順は必要ありません。

染色は、コストとスキルの両方において導入障壁が低いため、SLSプリント品の後加工を試すには非常に簡単な方法と言えます。また、簡単に規模の拡大が行えるため、製造用途での導入にも適しています。

▲Formlabsで行った染色のビフォア(左)/アフター(中央、右)のテストピース比較画像。中央は暗い赤でマットな外観、右はマットな黒に仕上がった。

塗装

鮮やかな色や、基準色通りの着色が必要なケースでは、染色よりも塗装の方が適している場合があります。スプレー塗装は最も均一に塗布することが可能で、点数の増減に合わせた対応もしやすく、刷毛塗りでは細部の表現が可能です。SLSプリント品では、アクリル塗料もエナメル塗料も使用できます。他の塗料も使用できる可能性は十分にありますが、Formlabsでは上記2種以外の塗料ではまだ社内検証が行えていません。

塗料を確実に接着するには、樹脂用の下塗り剤をお使いください。下塗り剤を吹き付けることで、より均一に塗装を行うことができます。また、ヒートガンやヘアドライヤーで乾燥を促進する等も可能です。

▲Formlabsで行った塗装のビフォア/アフターのテストピース比較画像。塗装後はツヤありの明るい赤に。

FormlabsのSLS 3Dプリント製品

本記事でご紹介した平滑化、コーティング、着色等の方法と併せて、SLS 3Dプリントの導入に関心がおありですか?

高速SLS 3DプリンタのFuse 1+ 30W、市場で最も低コストなSLSのFuse 1をご用意し、あらゆる規模のお客様にとって導入・運用共に低コストで誰もが簡単に扱える3Dプリント製品メーカーとして定評を得ています。

無償サンプルパーツをお申込いただければ、弊社でご用意している標準サンプル品を貴社にお届けいたします。お手元の3Dデータを実際にFormlabsのSLSプリンタで造形されたい場合も、是非YOKOITOまでお問合せください。

コメント