Formlabs 歴代3Dプリンター完全ガイド

魅力や特徴を徹底紹介

高いユーザビリティと産業用に匹敵する造形精度を実現した3Dプリンターを低価格で提供し続け、世界中のプロフェッショナルから高い評価を得ている3Dプリンターメーカー"Formlabs"彼らは、2021年6月1日に、同社初となるSLS方式(粉末焼結方式)3Dプリンター「Fuse 1」、2024年4月にはFormlabsを代表する光造形機Form シリーズの新型機"Form 4"を発表しました。

アメリカの学生が立ち上げた小さな3Dプリンターメーカーは、世界から注目される企業になるまで、いったいどのような3Dプリンターを提供してきたのか、これまで発表された3Dプリンターの紹介と共に彼らの軌跡を辿ります。

目次

-

Build Platform 2&Build Platform 2Lの登場、 造形物の取り外しが簡単、そして安全に。

-

Formlabs史上最速、LCD方式3DプリンターForm 4の登場

Formlabsとは?

Formlabsは2011年にMITメディアラボ(マサチューセッツ工科大学 (MIT) 建築・計画スクール内に設置された研究所)

の学生3人が立ち上げたアメリカ発の3Dプリンターメーカーです。

巨大で高額な産業用プリンターから、”もっと手軽に安価で利用できる3Dプリンターを世界のプロフェッショナルに届けたい”

という理念のもと設立されました。

その理念に基づき、高いユーザビリティ、高精度、高精細の3Dプリンターを産業用スペックに近いまま、安価で提供をし続けてています。

現在では全世界7万台以上の導入実績、7000万パーツ以上の造形実績を持ち、この数字は世界最多とされており、

数字からもわかるようにプロフェッショナル向け3Dプリンターとしての評価はとても高いメーカーです。

2013年、業界初のデスクトップタイプ光造形3Dプリンターの登場、そして「Form 2」へ

Formlabsが最初にリリースした3Dプリンター「Form 1」は、これまで大型で高額が一般的とされていた光造形3Dプリンター分野で初の”デスクトップ型”かつ”安価”を実現した製品となっています。

「Form 1」の課題であった造形精度を向上させたのが「Form 1+」。

しかし「Form 1+」ではレジンの自動補充機能は搭載されていなかったため、レジンが足りなくなるタイミングでユーザー自ら補充をしなくてはいけなかったことが更なる課題でした。

それを改善したのが2015年に発表された「Form 2」です。

カートリッジシステムやセンサー機能の搭載によりレジンの自動補充が実現、そしてピーリングメカニズムの採用で安定した造形を可能にしました。

Form 2の特徴

-

カートリッジシステムとセンサー機能の搭載で以下を実現

-

レジンの自動補充

-

造形エラーの特定

-

レジンの温度/粘度を最適化

-

-

スライド式ピールメカニズム(力がかかる垂直ではなく、斜めに造形物をレジンタンクから剥がす機能)とワイパー機能(ワイパーがレジンタンク底面を横切り、レジンタンクのシリコン層に対して空気を触れされる機能)が合わさることにより、安定した造形精度を保つことが可能に

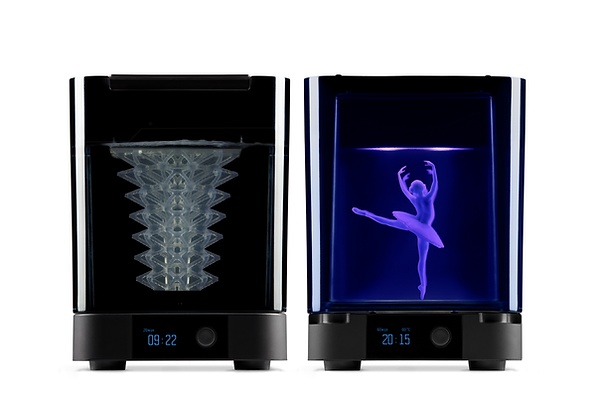

後処理機「Form Wash」と「Form Cure」での登場で、造形物の品質を確実に向上

光造形で忘れてはいけない工程は”後処理”。後処理が造形物の品質を大きく左右するのは明確です。

「Form Wash」(自動洗浄機)と「Form Cure」(二次硬化機)の登場で、簡単かつ確実に材料の物性を引き出すことができるようになりました。

Formlabsの供給するレジンは造形後の洗浄、二次硬化にそれぞれに最適な条件が定義されています。「Form Wash」「Form Cure」を使えばデータシートに忠実かつ簡単に後処理を行うことが可能です。

Formlabsが考え抜いた、”ユーザーにとって、ストレスのない運用”が「Form Wash」「Form Cure」の登場により実現し、3Dプリンターエコシステムが光造形分野で遂に完成しました。

Form Washの特徴

-

ビルドプラットフォームを直接取り付けられ、素手のまま造形物を取り外すこと無く洗浄することが可能

-

「Form Wash」タンク内のIPAはプロペラで攪拌され、造形物に残留するレジンを確実に洗浄

-

洗浄時間は予め設定することができ、洗浄後は自動的に乾燥

Form Cureの特徴

-

材料の硬化に最適な405nmの波長の光を照射

-

内蔵のヒーターが炉内を硬化に最適な温度に保つ

-

時間、温度を最適な条件で二次硬化させることにより、材料の物性を簡単にかつ確実に引き出すことが可能

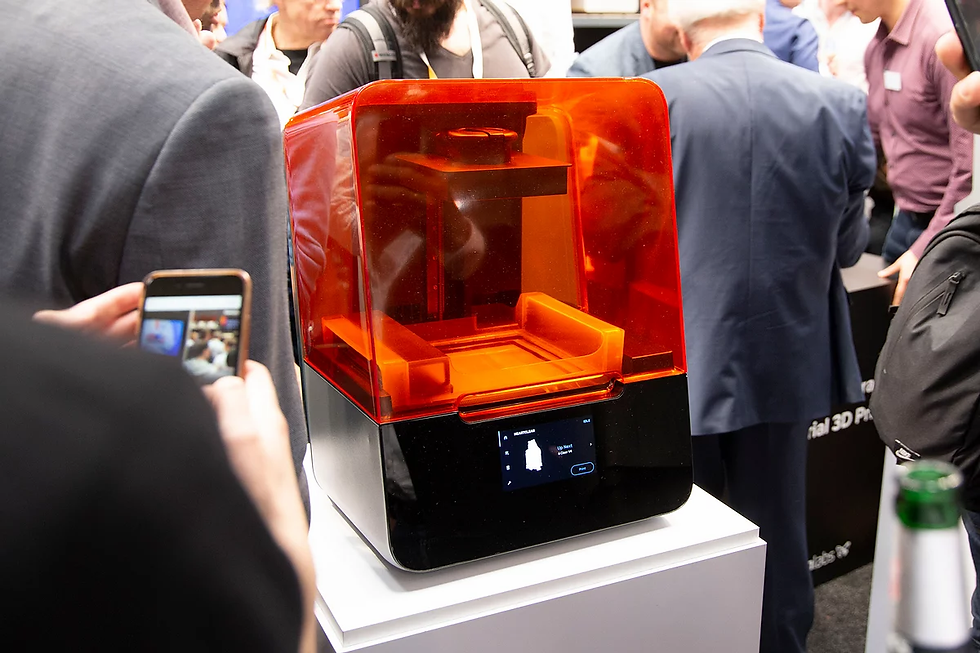

2019年、次世代の3Dプリンターとして「Form 3」が登場

大ヒットとなった「Form 2」の後継機として登場したのが「Form 3」です。

発表会が行われたドイツでの世界最大の産業見本市”HANNOVER MESSE”とアメリカ・シカゴでの”AMUG”には、その姿を一目見ようと大勢の人が集まりました。

Describe your image

Describe your image

▲ドイツ、ハノーファーでの発表会の様子

その他にも以下の特徴が、「Form 3」を”次世代の3Dプリンター”と呼ぶにふさわしい製品となっています。

Form 3の特徴

-

レジンの自動加熱

-

レジンの自動補充

-

レジンの温度/粘度を最適化

-

高い再現性と造形品質を実現

-

より完全で美しく滑らかになった表面仕上がりの実現

-

弱い力で除去できるサポート材

-

直感的なUIで、より良いユーザー体験へ

-

大幅に数を増やし、増強された各部センサー

-

ソフトウェアの改善により、起こり得るユーザーエラーを軽減

▲Form 3の基本的な使い方についての動画

約5倍のビルドボリュームを実現、「Form 3L」の登場

2019年にドイツで開催された世界最大の産業見本市”HANNOVER MESSE”及びアメリカでの"AMUG"では、「Form 3」の他に、ビルドボリュームが5倍になる大型機種「Form 3L」も発表されました。

Form 3の特徴をそのままに、大きな造形物に合わせ、2倍のレーザーパワー、交換可能なLPU(ライトプロセッシングユニット)を2台搭載しているため、巨大な造形サイズとスピードを両立しつつ、精度を担保した機種となっています。

▲Form 3とForm 3Lの仕様比較 より詳しい仕様については

▲Form 3とForm 3Lの紹介動画

▲Form 3Lの造形物ギャラリー

Form 3でも使える大型後処理機「Form Wash L」「Form Cure L」が登場

2022年発売の大型自動洗浄機「Form Wash L」と大型二次硬化機「Form Cure L」は、Form 3Lはもちろん、付属のアダプターをつけることにより、Form 2やForm 3の後処理機としても使用が可能です。

Form 3Lで造形した大きな造形物の後処理も、Form 2やForm 3で造形した小さな造形物を一気に後処理することも可能になり、よりスピーディーに、そして後処理の負担を最大限に抑えることできるようになりました。

Formlabs初となるSLS方式3Dプリンター「Fuse 1」を発表、

更なる市場拡大へ

2017年にアメリカで開催された”Digital Factory 17”にて、初めてプロトタイプがお披露目された「Fuse 1」。

同社初となるSLS方式(レーザー焼結型)3Dプリンターです。

▲2017年のお披露目イベント時のギャラリー イベント時のレポートは以下記事より

約7年の開発期間を経て、従来数千万円が主流だったSLS方式3Dプリンターを約10分の1の価格での提供を実現。

「Formシリーズ」で挙がっていた、試作品利用のみにとどまらず、最終製品や最終パーツの製造に3Dプリンターを活用したいという声に応えるように「Fuse 1」の提供を開始しました。

”生産を可能にしたソリューション”としてプロトタイプの造形から、最終プロダクトの量産をも可能にする3Dプリンターとして注目を集めています。

Fuse 1 の特徴

-

サポート材不要のため、複雑な形状の造形が可能

-

省スペース

-

工業スペックはそのままで低価格を実現

-

独自のテクノロジー”Surface Armor Technology”により、品質や機械的特性を確保

-

設定や操作が難しいとされてきたSLS方式3Dプリンターだが、Form 3やForm 3L同様、シンプルなワークフローでストレスフリーな体験を実現。誰でも簡単かつ安全に操作ができる。

Fuse 1のスペックや機能などの詳細については

▲Fuse 1紹�介動画

▲Fuse 1の造形物ギャラリー

今回のSLS方式3Dプリンターの登場により、Formlabsは製造業界全般、特に自動車や航空宇宙分野への市場拡大に、より一層力を入れていくと期待されています。

日本への展開も2021年6月1日に正式発表され、YOKOITO Formlabs Shopでも取り扱いを開始しています。

その後、「Fuse 1」は「Fuse 1+」として生まれ変わり、造形スピードがUPし&オプションでの窒素充填装置の使用により、リフレッシュ率(未使用パウダー比率)と製造コストの低減を実現しました。

現在はFuse 1+のみ製造販売中です。

後処理機「Fuse Sift」の同時展開で、SLS方式3Dプリンターでも”完成されたエコシステム”を実現

「Fuse 1」の後処理機として同時展開された専用パウダー回収ステーション「Fuse Sift」。

部品の抽出、粉末回収、保管、ミキシングなどの後処理に必要な工程を直感的なタッチスクリーンを使い、ワンクリックで操作が可能となっています。簡単に操作が可能な上、安全かつ効率的な後処理機です。

これまで、ほとんどのシステムではプリントの品質を保つためにわずか数サイクルでパウダーを捨てなければいけませんでした。

しかし「Fuse 1」専用材料である、「Nylon 12 Powder」と「Nylon 11 Powder」ではリフレッシュ率(新しいパウダーが必要な最小比率)が30%〜50%となり、材料を無駄にせず環境に配慮された材料となっています。「Fuse Sift」では安定した、リサイクルパウダーと未使用パウダーをの自動ミキシングを実現しました。

Formlabsは、SLS方式の分野でも「Fuse Sift」の登場によってエコシステムは完成され、光造形と同じく”ユーザーにとって、ストレスのない運用”が実現しました。

Form 3シリーズがさらに速く、高精度に。

Form 3+/Form 3B+の登場

2021年1月にFormlabsの代表デスクトップ光造形3Dプリンターである「Form 3」と「Form 3B」は「Form 3+」「Form 3B+」として新しく生まれ変わりました。

アップグレードの内容としては以下のハードウェアの機能性が向上し、さらに速く、そして高精度となりました。

1. レジン温度管理機能の向上

Form 3/Form 3Bは、ローリングカムフォロワがLPU筐体に備わったリニアレールに沿って水平に移動することでLPUを安定させていました。

今回のForm 3+/Form 3B+へのアップグレードでは、このローリングカムフォロワをカムスライダーへとアップグレードしています。これにより、筐体がよりスムーズに移動し、造形が次の層に移行する際の停止時間をより短縮することができます。

このアップグレードにより、より表面が滑らかな造形が可能になります。

2. 造形開始時の初期層を改善

造形精度に関わるレジンの粘度と硬化プロセスは、レジンの温度に大きく依存します。

Form 3+/Form 3B+は、加熱システムの再設計によりレジン自体に近いところでより正確に温度を測定し、周囲の機能に左右されずにより早く、より一貫して造形をスタートできます。

3. 表面品質の向上

Form 3+/Form 3B+では、ビルドプラットフォームの造形面とLPU筐体間で位置の微調整がなされています。

この微調整により造形物がビルドプラットフォームに付着するために必要な露光量が減り、造形速度が向上します。(通常は5~15分程度の速度向上)

詳しいForm 3+/Form 3B+への機能アップデートについてはコチラの記事もご参考ください。

Build Platform 2&Build Platform 2Lの登場、

造形物の取り外しが簡単、そして安全に。

2021年にはForm 3+/Form 3B+専用のBuild Platform 2が登場しました。

Formlabsにて特許取得済のクイックリリーステクノロジーを備えたBuild Platform 2では、スクレイパーなどの特段のツールを使うことなく造形物を数秒で素早く簡単に取り外すことができます。

このクイックリリーステクノロジーの搭載により、造形物を損傷するリスクを最小化します。

「Build Platform 2」で提供するソリューションとしては以下の3つ。

1. 造形物損傷の心配なく、瞬時に取り外し

Build Platform 2は、造形物を即座乖離させるフレキシブルな造形面をそなえており、リムーバルツールを使用した取り外しで、懸念されていた造形物の損傷リスクを最小化できます。

2. 頑丈で長期使用可能、ステンレス鋼のプリント面

Build Platform 2は、傍証使用のステンレス造形面が実装されており、頑強で長期使用に対応する耐久性を備えています。

3.直接造形における信頼性の向上

造形物の取り外し作業の難しさや損傷を心配することなく、安心して、Build Platform上で直接造形いただけます。

Build Platform 2が発売後、好評だったためForm 3L/Form 3BL専用の「Build Platform 2L」も登場しました。

Formlabsより初のオートメーション製品が登場、

Form Autoで3Dプリンターの稼働率を最大化。

2023年についにFormlabs社より初のオートメーション製品が登場しました。

Form Autoは、Build Platform 2からプリント完了後の造形品を自動的に取り外し、次のプリントを自動で開始するForm 3シリーズプリンターの機能拡張ハードウェアです。

ユーザーの手作業や操作を必要とせず、24時間365日の常時稼働を実現します。

メリット

・造形品の取り外しを自動化し、省力化とダウンタイム最小化を実現

・自動的に次のプリントジョブを開始する機能でリモートプリントをサポート

・内蔵カメラで全てのプリントを録画

・FormlabsのForm 3シリーズ(Form 3/Form 3B/Form 3+/Form 3B+)に対応し、大型装置とは違い、必要に応じて1台ずつの増設も可能

Form Autoリリースと同時にプリントワークフローの自動化と最適化を実現するソフトウェア「Fleet Control」も登場。

自動化ワークフローにおける複数台のプリンターの高度な管理を行うDashboaedの新機能を1台ごとの年間ライセンスでご利用いただけます。

本製品はDashboardの拡張機能となっており、Form 3シリーズだけでなく、Form 3Lシリーズ、そしてFuse シリーズなど、全てのFormlabs製品にお使いいただけるソフトウェアです。

メリット

・自動プリントキュー機能により、プリンターグループ全体での生産性向上と省力化を促進

・リアルタイム情報を一元管理・プリンターグループと各ユーザーからのアクセスを管理

・そのプリントジョブに必要な材料と消耗品がセットされたプリンターに自動でジョブを割り当て

オートメーション製品の登場、そしてソフトウェアの拡張により、3Dプリンターを稼働したままにしながら造形物の管理、

そして3Dプリンターの稼働率最大化を実現しました。

SLS方式3Dプリンター後処理完全自動化ソリューション

Fuse Blastが登場

2023年11月SLS 3Dプリント後処理の完全自動化ソリューション「Fuse Blast」が登場しました。

「Fuse Blast」はSLS 3Dプリンタ造形品後処理の自動化ソリューションを低価格で実現。事前に検証されたブラスト設定で安定した品質の仕上がりをわずか15分で完了します。

Fuse Blast を使用することで、Fuse Shiftでのデパウダー作業時間を80%削減し、最小限の手作業のみで間接費を大幅に削減します。

また、完全密閉型の陰圧ブースで粉塵を漏らすことなく作業でき、FuseプリンタやFuse Shift、その他機器のすぐ側に設置が可能です。

Formlabs史上最速、

LCD方式3DプリンターForm 4の登場

2024年4月、Formlabsとしては初のLCD方式3Dプリンター「Form 4」が発表されました。

独自技術LFD(Low Force Display)の搭載により、安定した造形精度を保ちながら、ほぼ全ての造形が2時間以内に完了する超高速プリントを実現します。

Formlabsが誇る、最高水準の精度と安定性により、初めての使用時から想定通りのプリントが可能です。

今回新たに開発、搭載されたLFD(Low Force Display)技術は、Form 4に搭載されているformlabs社独自の画期的な技術です。レーザーを使わずに面で紫外線を照射するし造形を行うLCD方式に、更に精度とスピードを向上させるために開発された技術です。

従来のLCD方式とは異なり、レジンタンクのフィルムに空気層を挟むことで、造形物がフィルムに固着することを防ぎます。これにより、造形物をレジンタンクから剥がしやすくなるため、より精度の高い造形が可能になります。

さらに、LFD技術ではカスタム設計されたLCDを使用し、より強く制御された光量を瞬時に照射でき、高精度かつ高速な造形を実現します。

通常のLCD方式と比較して、LFDはより細かい精度を再現可能で、全体の造形品質を向上させます。

この技術により、Form 4では精度と速度が要求される高度な3Dプリンティングニーズに応えます。

大型モデルも6時間以内に

大型高速光造形3DプリンターForm 4L

Form 4Lは、2024年10月に販売開始した大型高速光造形3Dプリンターです。最新のLow Force Display(LFD)技術を搭載し、高速造形を実現した大容量モデルとなっています。

従来のForm 3Lと比較してさらに広い造形範囲を持ち、大型モデルの製造はもちろん、少量生産にも活用可能です。LFD技術により、高速かつ高精度なプリントが可能となり、製造現場での効率を大幅に向上させます。