【後処理ガイド(SLS編)】サンドブラスト、表面処理、部品の染色・ペイント方法

- YOKOITO Sales & Marketing

- 2022年3月4日

- 読了時間: 12分

更新日:2022年3月11日

これまで、SLS方式3Dプリンターは値段が高く、最高品質の工業用のものとして使われてきた歴史があり、ほとんどの業界にとって手の届かない存在でした。

そのため昔はSLS方式のような高品質の部品を作る場合、外注することが当たり前でしたが、今ではSLS方式3Dプリンターの価格は下がり、様々な業界でも導入が進められています。

あわせて、SLS方式で3Dプリントされたナイロンの部品は品質が高く、モールドで製作された部品と比べても、引張強さや剛性といった機械的性質も優れているという認識が広まり、様々な企業にてナイロンでの造形需要は高まってきました。

ナイロンパウダーを使用してSLS方式3Dプリンターで造形された部品は、その材料や方式に適した後処理をする必要があります。

また、SLA方式3Dプリンターでは造形後に造形物に付着したレジンを溶剤で洗い流しますが、SLS方式3Dプリンターで造形した後に余ったパウダー材料に関しては再利用して使用することが可能というメリットがあります。

この記事では、造形後に余ったパウダー材料の処理からサンドブラスト、部品の染色まで、後処理に必要になる工程について解説します。

SLSの制作後処理:基本編

SLS方式3Dプリンターで造形が完了したら、大まかに以下3つの後処理を行います。

・造形物の取り出し

・パウダーの回収

・サンドブラストここでは、Formlabs社のSLS方式3DプリンターFuse 1 とパウダー回収ステーションFuse Siftを使用し、後処理工程を解説していきます。

各々で購入されたFuse Siftのようなパウダー回収ステーションを使っている方もいると思いますが、Fuse Siftと似た仕組みになっていると思うので、皆さんの後処理の参考になればと思います。

SLS方式も光造形と同様に、造形した部品の形や大きさ、造形方向など様々な要因が、後処理に影響してきます。

SLS方式にて造形が完了した後、部品を取り出す際に、まず気を付けたいことは「パウダーを無駄にしない」ということです。

造形後のパウダー回収は、SLS方式の特徴である”材料の再利用”を活かすためにとても重要です。この特徴を活かすためにも、1gも無駄にしないようにすることが大切になります。Fuse 1を例に挙げると、最大で70%のパウダーが再利用可能となっており、少しでも多くのパウダーを無駄にしないことの重要性がわかります。

造形物の取り出し

SLS方式3Dプリンターでの後処理の第一歩は、ビルドチャンバーを冷却させることです。

造形する大きさやその形の複雑さが故に、造形時間が24時間を超える場合、造形チャンバーの冷却に約10時間かかります。この冷却時間を短縮したい場合はFuse 1の扉を開けることや、Fuse Siftに移動させるで数時間の短縮が可能となります。

しかし、ビルドチャンバーの急速な冷却は造形物の歪みや反りを生む可能性があります。早く冷却する場合は、造形物の歪みなどのリスクを考慮して行いましょう。

造形の質が高い必要がある場合は、Fuse 1のタッチスクリーンに表示されている残りの冷却時間を参考にビルドチャンバーを取り出しましょう。

Fuse 1以外のSLS方式3Dプリンターを使用する場合は冷却時間をタイマーで測るのがおすすめです。

SLS方式3Dプリンターで造形されるものにはサポートが不要なので、サポートを取り除いたり、削ったり、ハンマーやスクレイパーを使用して造形物をプラットフォームからはがすといった作業は必要はありません。

完成した部品をパウダーの山から手で取り出し、表面に付着したパウダーをはらうだけです。

表面に付着したパウダーをはらう時に、小さなブラシを使うと便利ですし、他にも細かな隙間に残ったパウダーは歯ブラシほどの大きさのものを使用すると良いでしょう。

より完璧にパウダーを取り除きたい場合は、サンドブラストをする必要があります。

Fuse 1を使用して造形したものには”サーフェイスアーマー”と呼ばれる半焼結した部分が表面に残るので、それもサンドブラストで綺麗に取り除くことができます。

サンドブラストやサーフェイスアーマーについては後に詳しく解説します。

パウダーの回収

造形後、部品を取り出す際に出る、余ったパウダーの回収はとても重要です。

このパウダーの回収に最適な方法は掃除機のように吸引して残さず回収することです。

Fuse 1でNylon 12を使用する時、30%は新しい材料が使われている必要がありますが、残りの最大70%は再利用された材料を使用することが可能です。一定の割合であれば、材料を再利用しても、造形の質を落とすことはありません。

Fuse Siftを使用すると、新しいパウダー材料と一度使用したパウダー材料を自動で分けたり、混ぜたりすることができるので、パウダーの無駄をほぼ完全になくすことができます。

粉の保管や混合

SLS方式3Dプリンターには新しいパウダーと一度使用したパウダーを入れるためのホッパーが複数ついているものと、Fuse 1のように一つのホッパーで機能しているものがあります。

Fuse Siftでは自動的に新しいパウダーと一度使用したパウダーを混ぜることができるので、そのまま直接Fuse1に装てんすることが可能です。

Fuse 1 以外のSLS方式3Dプリンターに使用する際には、パウダーは手動で混ぜる必要があります。

Fuse 1での造形の場合、材料にもよりますが、新しいパウダーの比率が30~50%であれば、高品質での出力が可能です。

言い換えると、最大で70%のパウダーは再利用のもので良いということです。

造形後のパウダーを回収し再利用できるという点は、SLS方式3Dプリンターを使う強みでしょう。

サンドブラスト

造形物に付着したパウダーを完璧に取り除くためには、サンドブラストする必要があります。

サンドブラストとは圧縮した空気と微粒子状のメディア材を使用して、造形物に付着した必要のないパウダーを取り除くことです。

SLS方式で造形した部品にコーティングや染色をする際に、前もって表面を綺麗にする必要があるため、そんな時にサンドブラストされることが多いです。

Formlab社のFuse 1 では、サーフェイスアーマーと呼ばれる半焼結したパウダーが部品の品質や機械的性質を保持するために造形物の表面に残ります。このサーフェイスアーマーは造形物の表面を研磨すると簡単にはがれる仕組みになっています。

造形物に付着したほとんどのパウダーはFuse 1から取り出した際に簡単に落ちますが、表面1~2mmに残されたパウダーはブラシでこするだけでは落ちないことがあります。

そんな時にサンドブラストの出番です。

サンドブラスターには様々な種類があります。中でも、Formlab社はサイフォン式のものを勧めています。

サイフォン式とはベンチュリ効果を利用し、圧縮された空気が通る管の端に吸引力を発生させています。サイフォン式は比較的弱い送風圧を生み出し、そのおかげでより穏やかに表面のパウダーを取り除きます。

送風圧が強すぎるサンドブラスターを使用すると造形物を傷つけ、寸法を変えてしまう原因にもなります。

サイフォン式では送風圧が穏やかではありますが、表面のパウダーを取り除くのに十分な送風圧があるので、造形物を傷つけることなく、パウダーの除去が可能です。

サンドブラストをしっかり機能させるには、かなりの空気の流れが必要です。ほとんどは16CFM 80psiの性能が必要となります。

工業用コンプレッサーであれば、このような条件の中でも長時間の作業を進めることができますが、工業用コンプレッサーでなくとも、一般向けのコンプレッサーを休み休み使用することで十分な効率を発揮することができるでしょう。

サンドブラスターの種類

一般に流通しているサンドブラスターは以下が主になります。

・卓上式ブラスター

・フロアトップブラスター

・回転式ブラスター

・SLS用ブラストキャビネット

卓上式ブラスター

卓上サンドブラストは価格を抑えたいと考える方で、小さいものから中程度の大きさのものを造形する方にお勧めします。価格は$150~$1000(日本円にして約1万7千円~12万)ほどになります。

卓上式サンドブラストの場合、低価格ゆえにもちろんデメリットもあります。

例えば、密閉できず、想像以上に駆動音が大きいといったようなことが起こる場合もあります。空気タンクの密閉がしっかりしていないこともあり、騒音が酷いのみではなく、空気圧が下がってしまうという問題も発生します。

卓上式サンドブラストを購入する際は、事前に購入を検討する商品に集塵機の機能を持ったものが付属しているかの確認、もしくは別での購入もご検討ください。

フロアトップブラスター

フロアトップサンドブラストは卓上式サンドブラストより高価なものであり、ほとんどのものでは$1000(日本円にして約12万円)以上になります。しかし、より大きなサイズの部品にも対応でき、工業用レベルの品質を誇ります。

多くのものでは作業場を綺麗に保ち、部品の粉を除去する空気分離機(ブラストキャビネットについている掃除機のようなもの)があります。

回転式ブラスター

回転式ブラスターは、回転するドラムの中に噴射口が備えられているものです。これは全自動で、指定の場所に造形した部品を置きあとは待つだけです。

回転式ブラスターが真価を発揮するときは大量の小さな部品に対して同時に処理をしたい時です。

ですが、繊細な部品にはおすすめできません。回転式ブラスターはSLS方式で出力された部品の後処理をするために設計されていないので、キャビネットについている鉄の部品が造形物を傷つけたり、壊してしまう事もあります。

20分ごとの間隔で稼働させることが最も効率が良いとされています。しかし、繊細な部品は卓上式ブラスターやフロアトップブラスターを使用した方がよいでしょう。

SLS用ブラスター

SLS用ブラスターは回転式ブラスターの上位互換にあたるものです。回転式ブラスターでは不可能であった繊細な部品の処理も可能となっています。

価格は高めになりますが、SLS方式3Dプリンターをヘビーユーズしている方々に重宝される存在です。

AMT社のPostPro DP や Dyemansion社のPowershotはSLS用ブラスターの主な例になります。

価格は保障や消耗品を含めずにどちらも$3500(日本円にして約400万円)です。

一度の処理にかかる時間は約10分になります。

その他の後処理

その他の後処理方法には”振動研磨”と呼ばれる処理があります。

これは振動研磨機に造形物を設置し、表面を滑らかにする処理です。この処理をした造形物の表面は絹のようになり、サンドブラストではできない表面の質感を出すことが可能です。振動研磨した造形物は傷がつきにくくなり、防塵性を持ちます。

振動研磨は、複数個の造形物をセラミックチップなどの研磨材のペレットを専用容器に設置するところから始まります。

容器に入れられたチップと部品が振動によって触れあうことで部品が研磨される仕組みとなっています。

この処理にはおよそ4~8時間かかります。使用する研磨剤によっては造形物の角が丸みを持つほど削れ、繊細なものは壊れることがあります。

振動研磨を行う際は必ずガイドラインに従い、特に繊細な造形物は最小限の研磨で処理ができるように細心の注意を払いましょう。

SLS方式で造形されたものを染色したい場合は、事前に蒸気処理を行う方が多いです。

蒸気処理では、蒸発させた化学溶剤を使用し、モールドで製作されたような光沢があり滑らかな表面に仕上がります。この方法はSLS方式のみならず、MJFやFDMの3Dプリンターで出力された部品にも使用することが可能です。

この手法のメリットは、機械的性質を維持した状態で滑らかにできるという点も挙げられます。

物理的に表面を削って処理する回転式メディアブラストと違って、蒸気処理では気化した化学溶剤が設置した造形物の表面に広がるため、一時的に表面を溶かして滑らかにする流れになっています。

蒸気処理はABS、ポリカーボネート、そしてPA12といった他の樹脂にも使用することが可能です。こちらのAMTのウェブサイトにてより詳しく知ることができます。

染色と塗装

表面の処理を終えると、次に染色したいと考える方もいると思います。ここでは一般的なスプレーペイントと染色について解説します。

SLS方式で造形された部品へのスプレーペイントは、他の3Dプリンターで出力された部品にスプレーペイントする時と似ています。まず初めに、何層かの下塗りをし、その後にスプレーペイントを行います。

出力するSLS方式の造形物の複雑さによっては、スプレーペイントするよりも染色の方が良い場合もあります。

例えば、造形物が一体可動式の場合や蓋がついている場合などは、ペイントでは難しいとされています。

ですが、大きくて起伏のない表面であり、格子のような部品がついていない場合はペイントで十分です。

SLS方式での造形物に染色することは難しくありません。

そして染色を行う際にはこちらのRIT Proline Dye の製品がお勧めです。

ROT Prolineでは安全ガイドラインも記載しており、こちらよりアクセスできます。

染色を行う際には必ず手袋、エプロン、目を保護するためのゴーグル、そして換気が十分にできる場所を準備しましょう。RIT Proline Dyeの製品の背面に染色の手順が記載されているので、それらを参考に進めていくと綺麗に染色ができます。ここでは、記載されている手順を書いていきます。

必要なもの:

1. RIT Proline Dye

2. ホットプレート(もしくはコンロ)

3. ステンレス製の染色ポット

4. タイマー

5. 計量カップ

6. 染料スクープ、トング、その他調理器具

7. ペーパータオル、トレイ、周りが汚れないようにするための敷物

8. アセトン染色手順:

1. 1Lの水を沸騰させます

2. 染料を沸騰させた水に溶かします

3. その中に染色したい部品を入れてタイマーをセットします

4. そしてタイマーがなったら取り出します

FormlabsのNylon 12を染色するのであれば、RIT Prolineの製品の背面に記載されている手順が最も適しています。

染色後に乾燥させるのみで、乾燥させた後は洗い流す必要もありません。

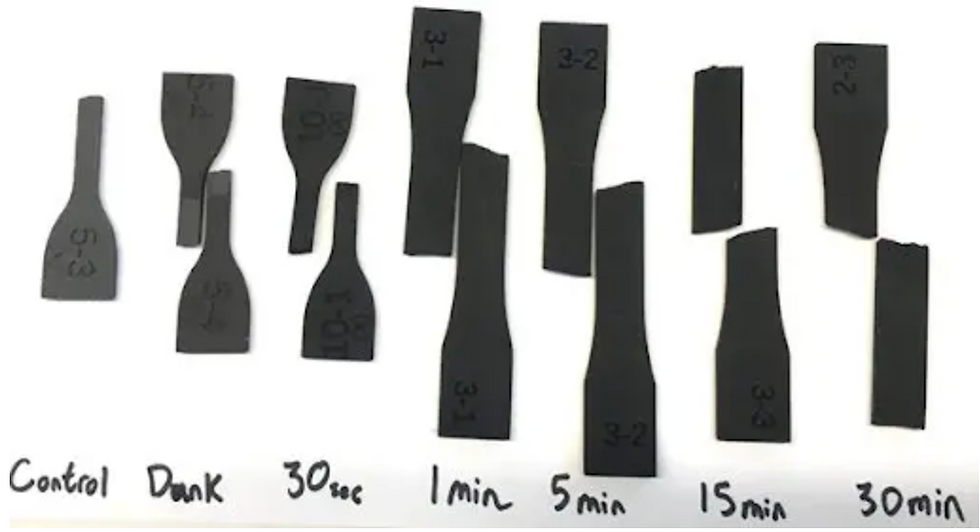

色の濃淡は染料が解けた液にどれほどに時間浸すかによって調節することができます。

液に浸してから30秒ほど経つと染色が始まり、30分ほど経つと最も色が濃くなります。

好みの色合いでの染色ができ、液の中から部品を取り出した後は1分ほど冷たい水で表面に残った染料を落とすことも可能です。

この洗い流す工程は染色の質に影響がないので、好みで行ってください。

SLS方式での造形物に明るい色の染色は難しく、SLS方式の一つの欠点でもあります。

Fuse 1での造形に使用している粉が暗めであることも相まって、黄色などの明るい色で染色を行うと緑と黄色の間のような色に仕上がり、期待通りの色にはなりません。明るい色で染色を行いたい際はペイントの方が適しているでしょう。

▲Formlabs社初のSLS方式3Dプリンター「Fuse 1」の詳細はこちら

本記事は、Formlabs公式サイトのものを一部和訳したものとなります。

引用元:Formlabs公式HP "SLS Post-Processing Guide: Media Blasting, Smoothing, and Dyeing Parts”(英文)

<3Dプリンターに関するお問い合わせ窓口>

平日 10:30-13:00・14:00-17:00

Mail: sales@yokoitokyoto.com

TEL: 075-354-6424

コメント